推进设备更新,从“制造”变身“智造”;加快数智转型,向“新”提“质”……舟山海山机械密封材料股份有限公司作为我县一家主要从事制造业为主的本土企业,近年来,在传统产业迭代升级的基础上,加快生产线智能化改造,跑出了提质增效“加速度”。《实干奋进·向新前行》带你走进海山公司,来看看这家汽配老厂的智造跃迁之路。

“修改的话需要多少时间,客户早上要过来,问问哪里不对,不对的肯定要改掉。”一早,在海山公司的生产车间里,技术人员正对新开发的隔热罩垫片组件进行测试。这款产品是海山公司根据客户需要潜心设计,历时一年研发,近期迎来产品调试,优化完善后即可批量生产。

“从产品本质功能要求和客户要求来说,基本都是能满足的。针对公司长远发展来看,我们需要寻求更大范围的产品设计开发。”舟山海山机械密封材料股份有限公司技术部部长夏芬红说。

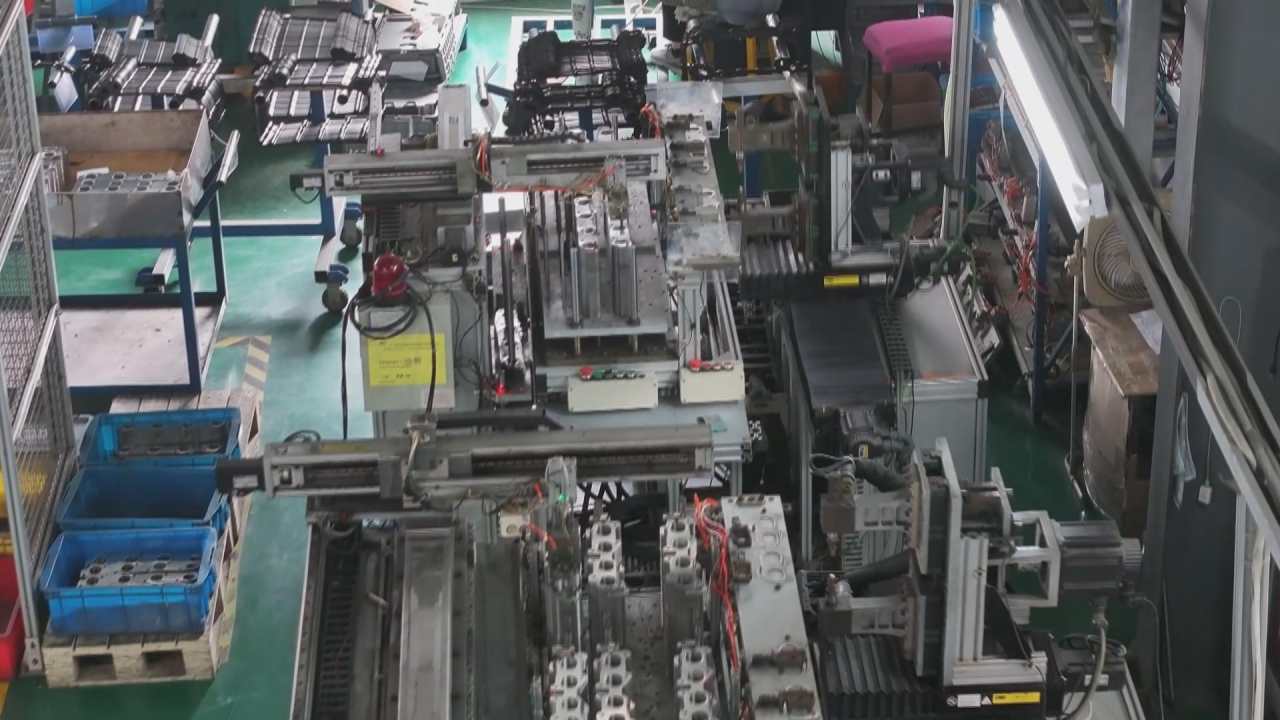

走进钣金车间,4条隔热罩生产线有序运行,各工位机械臂精准操作。为提高产品质量,公司前期已投入近千万元用于生产线智能化改造。夏芬红说:“产品合格率提升了5%-10%,这直接带来了显著的成本降低和收益增加。”

“我们优先以自动化设备替代两类人工,即高重复性劳动和高难度人工作业,从而提升产品制造精度。”舟山海山机械密封材料股份有限公司装备部部长林辉表示。

公司装备部部长林辉告诉我们,原先,1条隔热罩生产线需要6-8名工人密集作业,自“机器换人”后,4条生产线只需3名监控员盯着数据屏,企业产能反而得到了大幅提升。

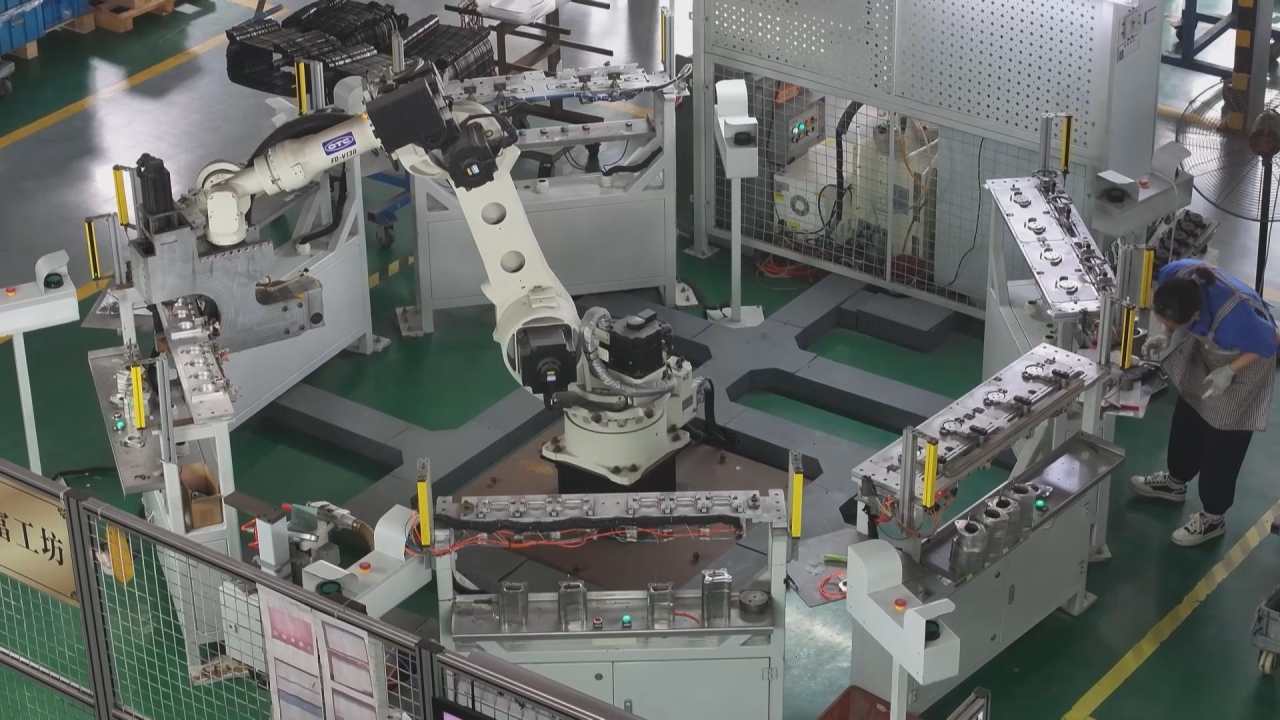

“自动化设备有‘六工位’和3台自动点焊机,包括落料设备。”林辉口中的“六工位”是以他为首的研发团队,根据市场需求新设计开发的点焊生产线。中间是一台130KG、OTC机器人,6个点焊工位环形布局,根据预设程序进行焊接作业。人机协同的高效生产模式,不仅极大提高了焊接质量的稳定性,也大幅缩短了生产周期。

“之前开发的这三台设备是全自动的,而‘六工位’设备是半自动的,它们针对的产品不同。全自动焊机单次只能焊一个产品;相比之下,‘六工位’一次不仅可以焊6个产品,而且还可以焊钣金加垫片的复合产品,并且每个工位都支持独立的焊接参数。此外,设备具备电流监控功能,一旦焊接电流不稳定,会立即报警。”林辉介绍道。

对海山公司而言,“设备更新”不只是新与旧的变化,更是抓住了智能化发展的“东风”。隔热罩及点焊生产线,只是海山公司通过自主创新和设备改造促进产业升级的一个缩影。在走访中我们了解到,从2013年引进第一台机器人智能设备,到如今自制研发、建设智能车间,海山公司自动化、数字化的制造模式不断推陈出新。

作为浙江省“隐形冠军”和国家专精特新“小巨人”企业,四十年来海山公司坚持深耕汽车行业,持续推动传统制造业向智能化转型。

“在汽车行业里,寻找新的市场、新的产品,对海山的定位还是踏踏实实做小巨人企业,在某一项某一个点上做强。”舟山海山机械密封材料股份有限公司总经理姚斌元表示。

记者手记:四十载风雨,海山这家老厂完成了从“制造”到“智造”的基因重塑。流水线上的机械臂群,既是技术革命的见证者,更是创新火种的传递者。走进车间,昔日轰鸣的机床声已被智能系统的低鸣取代,工人手中的扳手变成了触控屏上的指令,传统制造业的粗粝感,正被数字化的精准与高效重新定义。这家老厂的蜕变印证了一个真理:唯有主动拥抱变革,才能让“老树”发“新枝”。